La linea LINX di Jobs è molto apprezzata in tutti quei settori nei quali un volume di lavoro medio-grande e l’elevata dinamica assicurata dai motori lineari rappresentano un vantaggio competitivo.

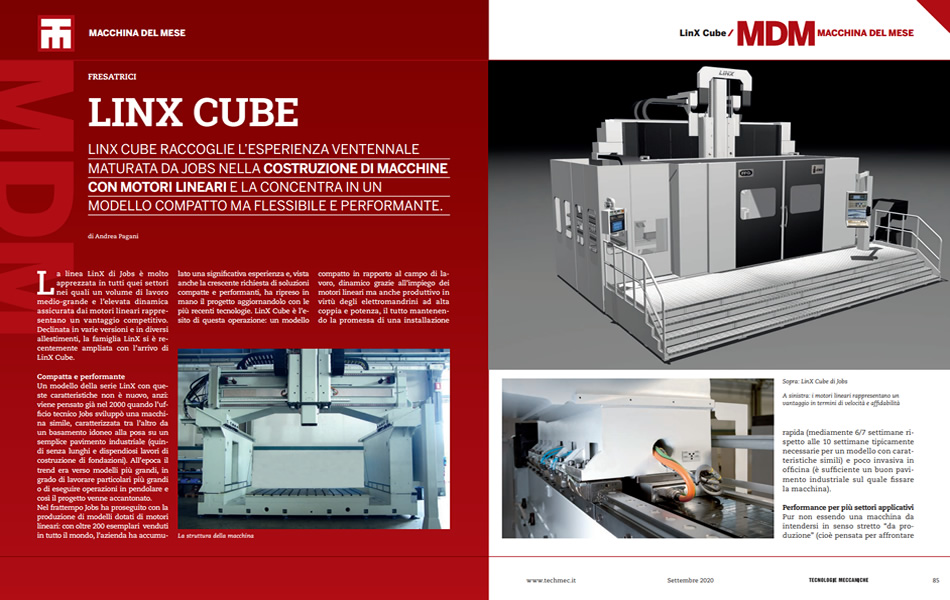

Declinata in varie versioni e in diversi allestimenti, la famiglia LINX si è recentemente ampliata con l’arrivo di LINX CUBE.

Compatta e performante

Un modello della serie LINX con queste caratteristiche non è nuovo, anzi: viene pensato già nel 2000 quando l’ufficio tecnico Jobs sviluppò una macchina simile, caratterizzata tra l’altro da un basamento idoneo alla posa su un semplice pavimento industriale (quindi senza lunghi e dispendiosi lavori di costruzione di fondazioni).

All’epoca il trend era verso modelli più grandi, in grado di lavorare particolari più grandi o di eseguire operazioni in pendolare e così il progetto venne accantonato.

Nel frattempo, Jobs ha proseguito con la produzione di modelli dotati di motori lineari: con oltre 200 esemplari venduti in tutto il mondo, l’azienda ha accumulato una significativa esperienza e, vista anche la crescente richiesta di soluzioni compatte e performanti, ha ripreso in mano il progetto aggiornandolo con le più recenti tecnologie.

LINX CUBE è l’esito di questa operazione: un modello compatto in rapporto al campo di lavoro, dinamico grazie all’impiego dei motori lineari ma anche produttivo in virtù degli elettromandrini ad alta coppia e potenza, il tutto mantenendo la promessa di una installazione rapida (mediamente 6/7 settimane rispetto alle 10 settimane tipicamente necessarie per un modello con caratteristiche simili) e poco invasiva in officina (è sufficiente un buon pavimento industriale sul quale fissare la macchina).

Performance per più settori applicativi

Pur non essendo una macchina da intendersi in senso stretto “da produzione” (cioè pensata per affrontare lotti molto numerosi), è decisamente produttiva dal punto di vista della rapidità nel lavorare pezzi complessi. Si va dai pezzi singoli, come stampi e prototipi, a piccoli lotti (come nell’aeronautico, dove in alcuni casi si arriva a produrre fino a 50 pezzi/mese).

LINX CUBE può essere definita performante nel senso ampio del termine: non è solo una questione di velocità degli assi lineari (che raggiungono i 70 m/min), ma anche di quantità di truciolo asportato. Il segreto è negli elettromandrini disponibili, che forniscono valori elevati di coppia e di potenza.

In questo modo LINX CUBE si rivela idonea ad affrontare le sfide dell’aerospace e dell’automotive (nello specifico stampi e prototipi), ma anche quelle della meccanica generale. A tal proposito, nella meccanica generale gli utilizzatori sono – giustamente – molto selettivi: si pensi alla costruzione macchine, all’energetico, al settore dei semiconduttori, della difesa e in generale ovunque ci siano particolari complessi che richiedono una lavorazione a 5 assi (continui o posizionati).

Un progetto modulare

LINX CUBE, pur caratterizzandosi per le dimensioni compatte, può essere configurata con corsa in X fino a 6.500 mm: la struttura è stata progettata per essere modulare nelle dimensioni e negli equipaggiamenti, al fine di rispondere al meglio alle specifiche esigenze di ciascun utilizzatore.

La prima sfida che i tecnici hanno affrontato è stata quella di costruire una macchina che non necessitasse di una fondazione, ma solo di un pavimento industriale di buone caratteristiche sul quale fissarla.

La parte inferiore è dunque autoportante, in carpenteria saldata dimensionata per assicurare la massima rigidezza e con trattamenti di distensione per garantire l’assenza di tensioni interne.

Per la parte superiore sono state utilizzate le più moderne tecnologie di analisi FEM e sono stati effettuati ulteriori test e verifiche sfruttando una macchina virtuale (digital twin).

Combinando insieme le due parti si ottengono inoltre frequenze proprie molto elevate, utili per evitare l’insorgenza di dannose vibrazioni durante le lavorazioni più impegnative.

Il risultato è una cinematica estremamente dinamica, capace di raggiungere i 70 m/1 e una accelerazione di 5 m/s2.

LINX CUBE è anche veloce e semplice da installare nell’officina del cliente: se mediamente sono necessarie circa 10 settimane per altri modelli a portale, con LINX CUBE ne bastano 6 o 7. Un risparmio considerevole, che si ripercuote positivamente sul costo di fornitura dell’impianto.

Nel progetto iniziale era prevista una struttura più leggera, pensata per medie asportazioni. La versione odierna invece è stata irrobustita in maniera intelligente per poter affrontare alluminio, compositi, acciaio e ghisa grazie anche a una serie di elettromandrini opportunamente dimensionati. Ovviamente per ciascuna esigenza è necessario equipaggiare la macchina al meglio: con l’alluminio, ad esempio, saranno indispensabili dei trasportatori capaci di gestire i volumi di truciolo che tipicamente si ottengono su questo materiale. Per il composito sarà invece necessario un sistema di aspirazione efficiente. Si tratta di alcune delle opzioni e dei moduli pensati da Jobs al fine di rendere LINX CUBE perfettamente configurabile per ciascuna esigenza.

Motori lineari: non solo velocità

In 20 anni di utilizzo dei motori lineari un tema è emerso con decisione: se all’inizio il plus principale era legato alla velocità degli assi, alla dinamica e alle accelerazioni per ridurre i tempi ciclo, oggi è innegabile che anche le macchine dotate di motori tradizionali sono in grado di raggiungere dinamiche molto buone. Perché dunque scegliere un modello dotato di motori lineari? La risposta è l’affidabilità: in questi 20 anni di esperienza diretta con centinaia di modelli installati in tutto il mondo è emerso come anche le prime macchine nate nel 2000 vengono utilizzate senza particolari problemi ancora oggi. A parte la normale manutenzione, infatti, la trasmissione con motori lineari non presenta usura e quindi le prestazioni non subiscono degrado e restano costanti negli anni.

In presenza di movimenti tramite pignone e cremagliere, invece, è necessario recuperare i giochi che si innescano con la naturale usura dei componenti e sostituirli con una determinata frequenza.

Se da un lato i motori lineari richiedono un apposito impianto di raffreddamento per funzionare al meglio, dall’altro questo porta con sé una stabilizzazione delle strutture macchina nel tempo. Jobs utilizza frigoriferi in grado di regolare con grande precisione la temperatura dei fluidi immessi nei vari circuiti: ciò consente di mantenere sotto stretto controllo il range di temperature operative, così da limitare errori dimensionali innescati dall’allungamento dei componenti o della struttura. Naturalmente sono presenti sistemi di misura diretti sia sugli assi lineari (righe ottiche), sia su quelli rotativi (encoder assoluti).

Potenza e Coppia

Jobs propone cinque differenti elettromandrini e tre teste che possono essere combinati insieme.

Il due modelli da 15.000 giri/min offrono rispettivamente 44 kW di potenza e una coppia massima di 200 Nm o 82 kW e 391 Nm. Si passa poi alla versione da 24.000 giri/min (47 kW e 72 Nm di coppia) e a quella da 27.000 giri/min (con 40 o 63 kW e 63 Nm di coppia) fino al top di gamma da 30.000 giri/min, 156 kW e 88 Nm di coppia.

Sul fronte delle teste, T2D-06 è un modello rototiltante a forcella (±200° sull’asse C e +120°/-110° in A) che utilizza motori torque con coppia di 1.240 Nm (asse C) e 821 Nm (asse A).

Caratteristiche simili per la T3K, testa a forcella che assicura 1.200 Nm di coppia in C e A.

TT300 infine è una testa continua da 2.000 Nm di coppia in A e C e una escursione rispettivamente di ±200° e -120°/+95°.

Tutte le teste sono dotate di encoder diretti Heidenhain per assicurare la massima precisione operativa.

Pronti per Industria 4.0

I controlli numerici disponibili sono i modelli Siemens 840D sl (a breve anche Sinumerik One), Heidenhain TNC 640 e, a richiesta, Fanuc.

Da questo punto di vista la predisposizione alle funzioni di Industria 4.0 è totale. La macchina è opportunamente sensorizzata e rende disponibili i dati affinché il cliente possa gestirli in base ai software aziendali di cui dispone.

A parte i sensori termici che rilevano costantemente la temperatura all’interno della macchina, il componente più critico – e che quindi è oggetto di maggiori attenzioni – è l’elettromandrino. È infatti “in prima linea” durante l’asportazione di truciolo ed è quello che può essere soggetto a collisioni; è il punto nel quale si concentrano gli sforzi di taglio, si sviluppano le temperature più alte e le vibrazioni impattano sulla qualità della lavorazione (oltre che sulla vita utile dell’utensile).

Grande attenzione ai dettagli

Un altro tema sempre più importante nell’industria è quello dell’efficienza e del conseguente risparmio energetico.

LINX CUBE sfrutta tutte le più recenti tecnologie per limitare i consumi dei componenti più energivori (come frigoriferi, motori ecc.) in modo da contenere i consumi.

Nuovo anche il design: la linea si presenta moderna ma ergonomica e di pratico utilizzo per l’operatore. L’apertura è ampia e le luci a Led migliorano la visibilità in ogni punto del campo di lavoro, mentre il tetto può essere scoperchiato in automatico per caricare pezzi voluminosi usando il carroponte. C’è anche la possibilità di montare un tetto a sgancio rapido: in condizioni particolari il cliente può così sfruttare l’intera corsa della macchina togliendo velocemente la copertura superiore ed eseguire così lavorazioni su pezzi di dimensioni importanti o per accedere a punti in sottosquadro.

Viste le performance promesse dalla LINX CUBE, è fondamentale assicurare una adeguata adduzione di fluidi lubrorefrigeranti. La macchina può montare pompe fino a 80 l/min e 70 bar di pressione con vasche da 2.500 litri, ma può lavorare anche con applicazioni spray mist interno ed esterno all’utensile.

Buona la disponibilità di posti nel magazzino utensili, capace di accoglierne 24, 32, 64 o 96 con attacco HSK-A63 e HSK-100. All’occorrenza, può essere ulteriormente esteso con magazzini esterni e robot (lineari o antropomorfi) per il cambio.